Заваривања су одговорна за интегритет металне конструкције. Конкретно, веза треба да буде довољно јака, отпорна на хрђу, влагу. Заварени шавови дизајнирани су да одговоре на ове изазове.

- Методе обраде

- Термичка обрада

- Опрема за топлотну обраду

- Методе термичке обраде

- Машинска обрада

- Хемијска обрада

Методе обраде

Постоје три поступка помоћу којих су заварени спојеви заштићени:

- Термичка обрада. Захваљујући овој методи могуће је уклонити заостале напоре у материјалу који настају услед заваривања. Топлинска обрада се врши према једној од двије технологије: локалној, када се загријава или хлади само сам прикључак, или опћенито - цијели дио је подвргнут термичкој обради.

- Машинска обрада. У овом случају задатак је уклањање заостале шљаке и провјеравање поузданости везе. Типичан пример обраде је тапкање шава чекићем или скидање. Ако се шљака не уклони, може доћи до корозије.

- Хемијска обрада. Наношење заштитних премаза на једињење један је од начина да се носи са корозијским процесима. Најприхватљивија опција за хемијску заштиту је обрада шава темељним премазом и лаком и бојом.

У наставку детаљније ћемо се позабавити технологијама заштите заваривања.

до садржаја ↑Термичка обрада

Поред смањења заосталих напона метала, термичка обрада вам омогућава да постигнете следеће циљеве:

- да се структура шава и зона под утицајем топлоте прилагоди утицају спољних фактора;

- оптимизирају физичка и радна својства материјала, нарочито повећавају отпорност на хрђу, отпорност на топлоту итд.

Термичка обрада заварених спојева укључује загревање завареног споја или читавог метала до одређене температуре. Следи вештачко хлађење, које се такође изводи према одређеном сценарију.

до садржаја ↑Опрема за топлотну обраду

Четири врсте технолошке опреме могу се користити за термичку обраду зглобова:

- Индукциони уређаји. Индукционо грејање се често користи током цевовода. Суштина ове методе је употреба бакарних индуктора, укључујући вишеједрни бакарни кабл са ваздушним хлађењем. При постављању индуктора у цев мора се узети у обзир удаљеност између цеви и индуктора. Опште правило: што је већи размак између предмета, то је лошија снага опреме.

- Флексибилни грејачи отпорности. Ова метода се сматра једном од најпогоднијих и најповољнијих метода за обраду завара.

- Муффле пећи. При раду с овом врстом опреме посебно се мора обратити пажња на равномерно загревање споја, што се постиже уградњом дела у пећи изван центра.

- Грејање на гасну опрему. Код грејања гасним пламеном користе се заваривање и посебни вишеслојни гасни горионици. Гријачи за гас емитују топлотну енергију која настаје изгарањем мешавине запаљивог гаса и кисеоника.

Опрема за грејање бира се на основу услова инсталације, доступности једне или друге врсте уређаја и других околности.Опрема за грејање мора да испуњава одређене захтеве: јасно се постављају са заварима, имају масу не превелику и обезбеђују једнолично загревање споја и по ширини и по дужини.

Да би се смањили губици топлоте, у термичкој обради заварених спојева користе се све врсте топлотних изолатора.

Топлотна изолација треба да буде отпорна на топлоту са ниском топлотном проводљивошћу, јака, али истовремено флексибилна, отпорна на хабање и сигурна у раду.

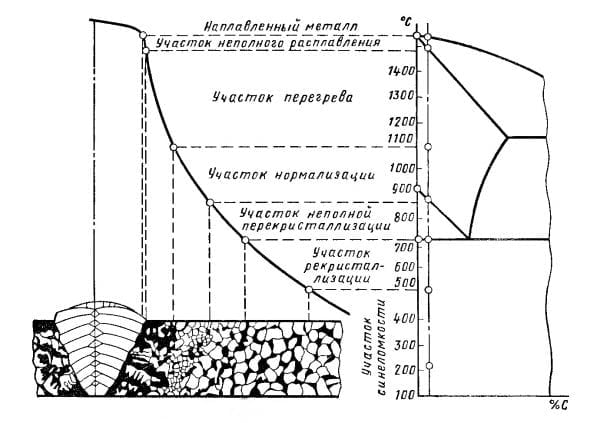

до садржаја ↑Методе термичке обраде

Познато је неколико метода термичке обраде заварених спојева:

- Предгревање. Користи се и прије заваривања и у вријеме заваривања дијелова. Ова врста термичке обраде користи се у заваривачким конструкцијама челика са ниским удјелом угљеника. Метал се загрева и до 150-200 степени Целзијуса.

- Висок одмор. Техника се састоји у загревању материјала на 650-750 степени Целзијуса (специфични индикатор температуре зависи од врсте челика). Температура се одржава 5 сати. Технологија вам омогућава да смањите стрес за 80%, као и да повећате отпорност материјала на механички стрес и повећате његову еластичност.

- Нормализација Примењује се на угљене и нисколегиране челике. Слична термичка обрада овог једињења се изводи на температурама од 950 степени Целзијуса. На крају загревања врши се излагање и хлађење у околним условима. Нормализацијом је могуће смањити зрнатост метала, смањити напон, а такође повећава чврстоћу шава.

- Аустенизација. То је стврдњавање завареног споја загревањем до температуре од 1070 степени и више. Део се загрева 60 минута, а затим се врши брзо вештачко хлађење. Ова техника се широко користи за гашење аустенитних челика. Резултат аустенизације је повећана еластичност завареног споја.

- Стабилизација. Стабилизирање жарења разликује се од аустенизације нижом температуром и краћим временом излагања метала.

- Термални одмор. Технологија се састоји у загревању завара на 250-300 степени Целзијуса. Затим се метал држи у претходно загрејаном стању. Као резултат поступка, ниво дифузног водоника у завареном споју је смањен, а унутрашњи напони су смањени.

Избор методе којом ће се извршити термичка обрада заварених спојева зависи од физичко-хемијских карактеристика челика (одређених његовом врстом). Посебно је важно испуњавање технолошких захтева, јер у супротном долази до погоршања квалитета завареног споја.

Кључни параметри које треба узети у обзир приликом спровођења локалне топлотне обраде:

- ширина грејаног дела;

- једноликост грејања дуж дебљине стијенке и ширине грејаног дела;

- период задржавања;

- брзина хлађења.

Машинска обрада

Механичко уклањање несавршености заваривања врши се помоћу жичане четке. Можете знатно поједноставити задатак и побољшати чишћење ако користите преносни уређај за мљевење или брусилицу са млазницом за латице. Уместо млазнице може се користити и брусни точак.

Механичко чишћење омогућава вам уклањање следећих недостатака завареног споја:

- скала;

- буррс;

- оксиди;

- последице журбе.

Упркос једноставности и јефтиности технологије, постоји низ нијанси у погледу избора млазница, чије ће нам знање омогућити боље обављање послова:

- Пре свега, треба да изаберете точак за брушење од погодног материјала.Алуминијумски цирконатни точак је најприкладнији за механичко чишћење. Предност овог материјала је у томе што, прво, изазива корозијске процесе, а друго, алуминијум-цирконат је јачи од алуминијум-оксида, од кога се праве и неке врсте млазница.

- Латичне латице морају бити на компоненти тканине. Тканина је поузданија и отпорнија на велика оптерећења у поређењу са папиром, који се понекад користи на латицама као основа. Међутим, такве млазнице коштају много више аналога на папирној основи. Већа цена млазница за тканине је оправдана и исплатиће се тако агресивним радом у односу на материјал као што су брушење спојева.

- Величина абразивног зрна зависи од врсте изведених радова. Врло често, приликом чишћења једињења, могу бити потребне млазнице различитих величина зрна. Због тога се препоручује куповина неколико врста млазница одједном.

- Ако требате да квалитетно очистите шав, тада су различите величине зрна једноставно потребне, јер се млевење врши поступним мењањем млазница у мање зрна. На пример, крупне млазнице уклањају се крупне млазнице, али фино млевење се врши помоћу ситнозрних млазница. Завршна пенетрација се врши од најфинијих зрнаца. Млазнице треба мењати узастопно - није дозвољено пролаз више од једне величине. Међутим, када је у питању стварање зрцалног сјаја завареног споја, не треба пропустити ниједну величину.

- За обраду спојева који се налазе на тешко доступним местима (шупљине, ивице, рупе) користе се посебни уређаји - бушилице уграђене у брусилицу. Постоји широк спектар досадних секача различитих величина и облика, тако да одабир праве конфигурације није тежак.

Хемијска обрада

Најбољи резултати приликом обраде заварених спојева постижу се комбинацијом механичких и хемијских средстава. Користе се две методе рада са шавовима: једрење и пасивација.

Једрење се врши пре механичког брушења. За извођење ове операције користе се хемијске композиције које пружају једнолик премаз који спречава корозивне процесе. Поред тога, једрење вам омогућава да елиминишете места погођена бежањем. Чињеница је да на таквим местима долази до накупљања оксида никла и хрома, услед чега челик захрђа.

На малим површинама заварених спојева препоручује се јеткање директним наношењем композиције на површину која се третира. Ако је део довољно велик или има сложену конфигурацију, треба га ставити у посуду са раствором за јеткање. Вријеме задржавања метала у току јеткања израчунава се појединачно у свакој ситуацији.

Када је јеткање завршено, на ред је пасивизација. Процес је наношење посебне композиције на метал, услед чега се формира филм. Овај заштитни премаз спречава корозију. Са хемијске тачке гледишта, пасивизација се може објаснити на следећи начин: оксиданти, у интеракцији са челиком, уклањају слободан метал са површине, а истовремено активирају стварање заштитног филма.

Хемијска обрада је завршена чишћењем заварених спојева од реагенса. Вода која се испире садржи много отровних материја, тешких метала и киселина. Киселине се неутрализирају лужинама, а затим се преостала течност филтрира. Одлагање се мора извршити само на посебно одређеним местима у складу са законодавством о животној средини.