Kaynaklar metal yapının bütünlüğünden sorumludur. Özellikle, bağlantı yeterince güçlü, paslanmaya, neme dayanıklı olmalıdır. Kaynak dikişleri bu zorlukları karşılamak için tasarlanmıştır.

İşleme yöntemleri

Kaynaklı bağlantıların korunmasının üç yöntemi vardır:

- Isıl işlem. Bu yöntem sayesinde, kaynak işlemlerinden kaynaklanan malzemedeki artık gerilmeleri gidermek mümkündür. Isıl işlem iki teknolojiden birine göre gerçekleştirilir: yerel, sadece bağlantının kendisi ısıtıldığında veya soğutulduğunda veya genel olarak - tüm parça ısıl işleme tabi tutulur.

- Talaşlı. Bu durumda, görev kalan cürufu kaldırmak ve bağlantının güvenilirliğini doğrulamaktır. İşlemenin tipik bir örneği, bir dikişe bir çekiçle vurmak veya sıyırmaktır. Cüruf çıkarılmazsa korozyon oluşabilir.

- Kimyasal arıtma. Bileşik üzerine koruyucu kaplamaların uygulanması, korozyon işlemleriyle başa çıkmanın yollarından biridir. En uygun kimyasal koruma seçeneği, dikişin bir astar ve vernik boya malzemesi ile işlenmesidir.

Aşağıda kaynak koruma teknolojilerini daha ayrıntılı olarak ele alıyoruz.

içeriğe ↑Isıl işlem

Isıl işlem, metalin artık gerilmelerini azaltmaya ek olarak, aşağıdaki hedeflere ulaşmanıza izin verir:

- dikiş ve ısıdan etkilenen bölgelerin yapısını dış faktörlerin etkisine daha uyumlu hale getirmek;

- malzemenin fiziksel ve operasyonel özelliklerini optimize eder, özellikle pasa, ısı direncine vb.

Kaynaklı bağlantıların ısıl işlemi, kaynaklı bağlantıyı veya tüm metalin belirli bir sıcaklığa belirli bir süre ısıtılmasını içerir. Daha sonra, belirli bir senaryoya göre de yapılan yapay soğutma var.

içeriğe ↑Isıl işlem ekipmanları

Eklemlerin ısıl işlemi için dört tip teknolojik ekipman kullanılabilir:

- İndüksiyon cihazları. İndüksiyonla ısıtma genellikle borularda kullanılır. Bu yöntemin özü, hava soğutmalı çok çekirdekli bakır kablo dahil olmak üzere bakır indüktörlerin kullanılmasıdır. İndüktörü boruya monte ederken, boru ile indüktör arasındaki mesafe dikkate alınmalıdır. Genel kural: nesneler arasındaki boşluk ne kadar büyük olursa, ekipmanın gücü o kadar kötü kullanılır.

- Esnek dirençli ısıtıcılar. Bu yöntem, kaynakların işlenmesi için en uygun ve uygun fiyatlı yöntemlerden biri olarak kabul edilir.

- Kül fırınları. Bu tür ekipmanla çalışırken, fırının içindeki parçanın merkez dışı montajı ile elde edilen eklemin ısıtma homojenliğine özel dikkat gösterilmelidir.

- Gaz ekipmanı ile ısıtma. Gaz alevi ısındığında, kaynak ve özel çok alevli gaz brülörleri kullanılır. Gaz ısıtıcıları, yanıcı gaz karışımının oksijen ile yanmasından kaynaklanan termal enerji yayar.

Isıtma ekipmanı, kurulum koşullarına, bir veya daha fazla cihazın tipine ve diğer koşullara göre seçilir.Isıtma ekipmanı belirli gereksinimleri karşılamalıdır: açıkça kaynaklarla kenetleyin, çok büyük olmayan bir kütleye sahip olun ve eklemin hem genişlik hem de uzunluk olarak eşit şekilde ısıtılmasını sağlayın.

Isı kaybını azaltmak için, kaynaklı bağlantıların ısıl işleminde her türlü ısı izolatörü kullanılır.

Isı yalıtımı düşük ısı iletkenliği ile ısıya dayanıklı, güçlü ancak aynı zamanda esnek, aşınmaya dayanıklı ve kullanımda güvenli olmalıdır.

içeriğe ↑Isıl İşlem Yöntemleri

Kaynaklı bağlantıların ısıl işlemine yönelik çeşitli yöntemler bilinmektedir:

- Ön ısıtma. Hem kaynaklamadan önce hem de kaynak parçalarının zamanında kullanılır. Bu tip ısıl işlem, düşük karbonlu çeliğin kaynak yapılarında kullanılır. Metal 150-200 santigrat dereceye kadar ısınır.

- Yüksek tatil. Teknik, malzemenin 650-750 santigrat dereceye kadar ısıtılmasından oluşur (spesifik sıcaklık göstergesi çeliğin derecesine bağlıdır). Sıcaklık 5 saat muhafaza edilir. Teknoloji, malzemenin mekanik strese karşı direncini arttırmanın yanı sıra stresi% 80 oranında azaltmanıza ve esnekliğini artırmanıza izin verir.

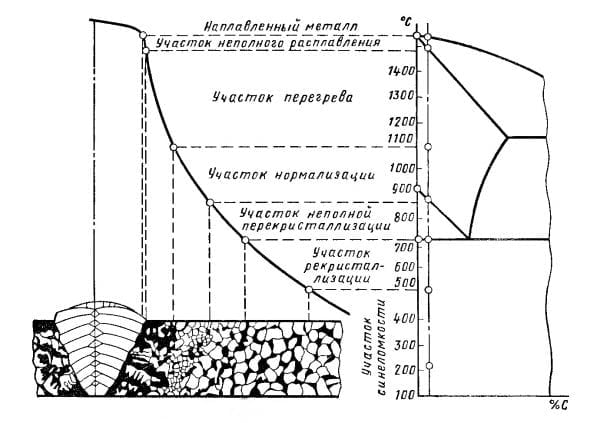

- Normalleştirme. Karbon ve düşük alaşımlı çelik kalitelerine uygulanır. Bileşiğin benzer bir ısıl işlemi, 950 santigrat derece sıcaklıklarda gerçekleştirilir. Isıtma işleminin sonunda, ortam koşulları altında maruziyet ve soğutma gerçekleştirilir. Normalizasyon, metalin grenliliğini azaltmayı, stresi azaltmayı ve ayrıca dikişin mukavemetini arttırmayı mümkün kılar.

- Östenitleme. Kaynaklı bir eklemin 1070 derece ve üzeri bir sıcaklığa ısıtılmasıyla sertleştirilmesidir. Parça 60 dakika ısıtılır ve daha sonra hızlı yapay soğutma gerçekleştirilir. Teknik, östenitik çeliklerin söndürülmesi için yaygın olarak kullanılmaktadır. Östenizasyonun sonucu, kaynaklı eklemin artan esnekliğidir.

- Sabitleme. Sabitleyici tavlama, daha düşük bir sıcaklık ve daha kısa metal maruz kalma süresiyle östenenlemeden farklıdır.

- Termal dinlenme. Teknoloji, kaynağın 250-300 santigrat dereceye kadar ısıtılmasından oluşur. Daha sonra metal önceden ısıtılmış bir durumda tutulur. Prosedürün bir sonucu olarak, kaynaklı eklemdeki yaygın hidrojen seviyesi azalır ve iç gerilmeler azalır.

Kaynaklı bağlantıların ısıl işleminin gerçekleştirileceği yöntemin seçimi, çeliğin fizikokimyasal özelliklerine (derecesine göre belirlenir) bağlıdır. Özellikle önemli olan teknolojik gereksinimlerin karşılanmasıdır, aksi takdirde kaynaklı eklemin kalitesinde bir bozulma vardır.

Lokal ısıl işlem yaparken dikkate alınması gereken anahtar parametreler:

- ısıtılan bölümün genişliği;

- duvar kalınlığı boyunca ısıtmanın tekdüzeliği ve ısıtılan bölümün genişliği;

- elde tutma süresi;

- soğutma hızı.

işleme

Kaynak hatalarının mekanik olarak ortadan kaldırılması bir tel fırça kullanılarak gerçekleştirilir. Petal ağızlığı olan portatif bir taşlama cihazı veya taşlama makinesi kullanıyorsanız, görevi büyük ölçüde basitleştirebilir ve temizliği daha iyi hale getirebilirsiniz. Bir meme yerine, bir aşındırıcı çark da kullanılabilir.

Mekanik temizlik, kaynaklı eklemin aşağıdaki kusurlarını gidermenizi sağlar:

- ölçek;

- çapaklar;

- oksitler;

- acele sonuçları.

Teknolojinin basitliğine ve ucuzluğuna rağmen, bilgisi daha iyi iş yapmamıza izin verecek olan nozulların seçimi ile ilgili bir dizi nüans vardır:

- Her şeyden önce, uygun bir malzemeden bir taşlama tekerleği seçmeniz gerekir.Alüminyum zirkonat tekerleği mekanik temizlik için en uygunudur. Bu malzemenin avantajı, ilk olarak, korozyon işlemlerini provoke etmesidir ve ikincisi, alüminyum zirkonatın, bazı memelerin de yapıldığı alüminyum oksitten daha güçlü olmasıdır.

- Taşlama taşı yaprakları kumaş bileşeninin üzerinde olmalıdır. Kumaş, bazen yapraklarda temel olarak kullanılan kağıda kıyasla daha güvenilir ve ağır yüklere karşı daha dayanıklıdır. Bununla birlikte, bu tür nozullar, kağıt bazında çok daha fazla analogya mal olmaktadır. Daha yüksek kumaş memeleri maliyeti haklıdır ve öğütme derzleri gibi malzemeye ilişkin bu tür agresif çalışmalarla ödeme yapar.

- Aşındırıcı tanenin boyutu yapılan işin türüne bağlıdır. Çoğu zaman, bileşikleri temizlerken, farklı tane boyutlarına sahip nozullara ihtiyaç duyulabilir. Bu nedenle, aynı anda birkaç tip meme satın almanız önerilir.

- Dikişi niteliksel olarak temizlemeniz gerekiyorsa, öğütme daha küçük taneler için kademeli nozul değişimi ile gerçekleştirildiğinden, farklı tane boyutları basitçe gereklidir. Örneğin, büyük ölçek kaba nozullarla giderilir, ancak ince öğütme ince taneli nozullarla yapılır. Son işlem penetrasyonu en iyi tahıl tarafından gerçekleştirilir. Püskürtme uçları sırayla değiştirilmelidir - birden fazla boyut geçişine izin verilmez. Bununla birlikte, kaynaklı bir eklemin ayna benzeri bir parlaklığı söz konusu olduğunda, tek bir boyut kaçırılmamalıdır.

- Ulaşılması zor yerlerde (boşluklar, kenarlar, delikler) bulunan derzleri işlemek için, özel cihazlar kullanılır - öğütücüye monte edilen çapaklar. Çeşitli boyut ve şekillerde geniş bir yelpazede delik işleme bıçakları vardır, bu nedenle doğru yapılandırmayı seçmek kolaydır.

Kimyasal arıtma

Kaynaklı derzleri işlerken en iyi sonuçlar mekanik ve kimyasal araçların bir kombinasyonu ile elde edilir. Dikişlerle çalışmak için iki yöntem kullanılır: dağlama ve pasivasyon.

Dağlama mekanik taşlamadan önce yapılır. Bu işlemi gerçekleştirmek için, aşındırıcı işlemleri önleyen tek tip bir kaplama sağlayan kimyasal bileşimler kullanılır. Ayrıca, dağlama, kaçaklardan etkilenen yerleri ortadan kaldırmanıza izin verir. Gerçek şu ki, bu gibi yerlerde nikel ve krom oksit birikimi olur, bunun sonucu olarak çelik paslanır.

Alanda küçük olan kaynaklı derz bölgelerinde, bileşimin tedavi edilecek yüzeye doğrudan uygulanmasıyla dağlama yapılması önerilir. Parça yeterince büyükse veya karmaşık bir konfigürasyona sahipse, gravür çözeltisi olan bir kaba yerleştirilmelidir. Metalin dağlama akışında kalma süresi her durumda ayrı ayrı hesaplanır.

Dağlama tamamlandığında, pasivasyon sırasıdır. İşlem, bir metale özel bir bileşimin uygulanmasıdır, bunun sonucunda bir film oluşur. Bu koruyucu kaplama korozyonu önler. Kimyasal bir bakış açısından pasivasyon şu şekilde açıklanabilir: oksidanlar, çelikle etkileşime girer, yüzeydeki serbest metali çıkarırken koruyucu bir film oluşumunu aktive eder.

Kimyasal işlem, kaynaklı eklemlerin reaktiflerden temizlenmesi ile tamamlanır. Durulama suyu birçok toksik madde, ağır metal ve asit içerir. Asitler alkalilerle nötralize edilir ve daha sonra kalan sıvı filtrelenir. Atma sadece çevre mevzuatına uygun olarak özel olarak belirlenmiş alanlarda yapılmalıdır.