Çelik oksidasyon yöntemi, metal bir yüzey üzerinde bir oksit filminin oluşumunu amaçlayan bir eylemdir. Oksidasyonun görevi, dekoratif ve koruyucu bir işlevi taşıyacak kaplamalar oluşturmaktır. Ek olarak, dielektrik kaplamalar oksidasyon kullanılarak çelik yapılar üzerinde oluşturulur.

- Oksidasyonun özellikleri

- Kimyasal yolu

- Eloksal

- Plazma ve termal işlemlerin özellikleri

- Öz oksidasyon

- Titanyum ve alaşımlarının korunması

- Gümüş yüzey koruması

- Pirinç yüzey koruması

Oksidasyonun özellikleri

Oksitlemenin birkaç yolu vardır:

- kimyasal;

- plazma;

- termal;

- Elektrokimyasal.

Kimyasal yolu

Kimyasal oksidasyon, özel eriyikler, nitrat, kromat çözeltileri ve diğer oksitleyici ajanlar ile yüzey işlemi anlamına gelir. Sonuç olarak, metalin korozyon direncini arttırmak mümkündür. Bu tür olaylar asidik veya alkali formülasyonlar kullanılarak gerçekleştirilir.

Alkalin oksidasyonu 30-180 derece sıcaklıklarda gerçekleştirilir. Bileşimlerin ana bileşeni alkalidir ve çok az oksidan ilave edilir. İşlemden sonra parçalar yıkanır ve kurutulur. Bazen oksidasyondan sonra yağlama yapılır.

Asit oksidasyonu, birkaç asit (fosforik, hidroklorik, nitrik) ve az miktarda manganez kullanılarak gerçekleştirilir. Sürecin sıcaklık rejimi 30-100 derecedir.

Bu çeşitlerin kimyasal oksidasyonu, iyi kalitede bir film elde edilmesini mümkün kılar. Her ne kadar elektrokimyasal yöntemin daha kaliteli ürünler elde etmeye izin verdiğine dikkat edilmelidir.

Soğuk oksidasyon (kararma) de kimyasal bir tekniktir. Parçanın daha fazla yıkama, kurutma ve yağlama ile bir çözeltiye daldırılmasıyla gerçekleştirilir. Sonuç olarak, yüzeyde fosfat ve iyonların varlığı ile kristal bir yapı oluşur. Teknolojinin bir özelliği, nispeten düşük çalışma sıcaklığıdır (15-25 santigrat derece).

Sıcak oksidasyona kıyasla kararmanın avantajları:

- detaylar boyutlarını sadece biraz değiştirir;

- düşük enerji tüketimi;

- yüksek güvenlik seviyesi;

- duman yok;

- ürünler daha düzgün bir renge sahiptir;

- teknik dökme demirin bile oksitlenmesini sağlar.

Eloksal

Elektrokimyasal oksidasyon (anot tekniği) sıvı veya katı bir elektrolit ortamında gerçekleştirilir. Bu yaklaşım, aşağıdaki tiplerde yüksek mukavemetli filmler elde etmeyi sağlar:

- ince bir tabaka ile kaplamalar (kalınlık - 0.1-0.4 mikron);

- aşınmaya dayanıklı elektrik izolatörleri (kalınlık - 2-3 mikron);

- koruyucu kaplamalar (kalınlık 0.3-15 mikron);

- özel emaye tabakalar (emaye kaplamalar).

Okside olabilen parçanın yüzeyinin anodize edilmesi, pozitif bir potansiyelin arka planına karşı gerçekleştirilir. Bu tür işlemler, mikro devrelerin parçalarını korumak ve yarı iletkenler, çelik, metal alaşımları üzerinde bir dielektrik tabaka oluşturmak için yapılmalıdır.

Dikkat! Gerekirse, eloksal bağımsız olarak yapılabilir, ancak işte agresif elemanlar kullanıldığı için güvenlik düzenlemelerine kesinlikle uymak gerekir.

Elektrokimyasal oksidasyonun özel bir örneği mikroarc oksidasyonudur.Teknik, benzersiz dekoratif özelliklere ulaşmayı mümkün kılar. Metal, ısıya ek direnç ve korozyon işlemlerine direnç kazanır.

Mikro ark yöntemi, hafif alkali elektrolit ortamında darbeli veya alternatif akımın kullanılması ile karakterize edilir. Böylece, 200-250 mikron bölgede bir kaplama kalınlığı elde etmek mümkündür. İşlemden sonra bitmiş ürün görünüşte seramiğe benzer hale gelir.

Microarc oksidasyonu bağımsız olarak da yapılabilir, ancak uygun ekipman gereklidir. Sürecin bir özelliği insan sağlığı için güvenliğidir. Tekniği ev ustaları arasında giderek daha popüler hale getiren bu gerçektir.

içeriğe ↑Plazma ve termal işlemlerin özellikleri

Termal oksidasyon, bir su buharında veya asit içeren başka bir atmosferde bir oksit filmin oluşumu anlamına gelir. Bu işlemde yüksek sıcaklık ile karakterizedir.

Metalin 350 dereceye kadar ısıtıldığı yerlerde özel bir pahalı fırın gerektiğinden, böyle bir işlemi bağımsız olarak yapmak mümkün değildir. Bununla birlikte, bu durumda düşük alaşımlı çeliklerden bahsediyoruz. Orta alaşımlı ve yüksek alaşımlı çelikler söz konusu olduğunda, sıcaklık 700 derecelik bölgede daha da yüksek olmalıdır. Termal yöntemlerle toplam oksidasyon süresi yaklaşık bir saattir.

Ayrıca, plazma sürecini evde çoğaltmak mümkün olmayacaktır. Bu oksidasyon, düşük sıcaklıkta oksijen içeren bir plazmada gerçekleştirilir. Plazma ortamının kendisi mikrodalga ve RF deşarjları nedeniyle ortaya çıkar. Bazen doğru akım etkinleştirilir. Teknolojinin bir özelliği, elde edilen ürünlerin yüksek kalitesidir. Bu nedenle, kritik ürünler üzerinde aşağıdakileri içeren yüksek kaliteli kaplamalar oluşturmak için plazma oksidasyonu kullanılır:

- silikon yüzeyler;

- yarı iletkenler;

- photocathodes.

Öz oksidasyon

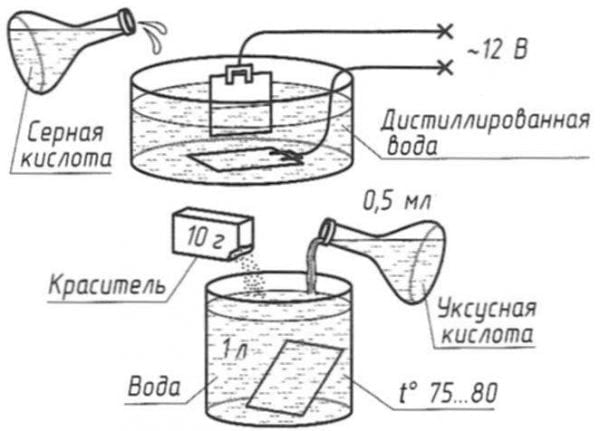

Çelik ürünler üzerinde koruyucu bir kaplama oluşturmak için burada açıklanan yöntem herkese açıktır. İlk olarak, parça temizlenir ve parlatılır. Daha sonra, oksitler yüzeyden uzaklaştırılmalıdır (başını kesmek). % 5 sülfürik asit çözeltisi kullanarak parçayı bir dakika boyunca başını kesmek. Daldırma işleminden sonra, parça ılık suda yıkanmalı ve pasifleştirilmelidir (içinde seyreltilmiş 50 gram çamaşır sabunu ile bir litre sıradan su çözeltisinde 5 dakika kaynama). Böylece yüzey oksidasyon prosedürü için hazırlanır.

Diğer eylemlerin sırası:

- Emaye kaplamalı bir kap alıyoruz. Çizilmemeli, yontulmamalıdır.

- Kaba bir litre su dökün ve 50 gram kostik soda ekleyin.

- Kabı ateşe verdik ve çözeltiyi yaklaşık 150 dereceye kadar ısıttık.

1.5 saat sonra parça çıkarılabilir - oksidasyon tamamlanır.

içeriğe ↑Titanyum ve alaşımlarının korunması

Bildiğiniz gibi titanyum düşük aşınma direnci ile dikkat çekiyor. Titanyum ve alaşımların buna bağlı olarak oksidasyonu, antifriksiyon özelliklerini arttırır, metalin korozyona karşı direncini artırır.

Koruyucu bir tabaka uygulanmasının bir sonucu olarak, metal üzerinde (20-40 μm aralığında), geliştirilmiş emme özelliklerine sahip kalın oksit filmler oluşur.

Titanyum alaşımlarının yapıları, 50 gram sülfürik asit içeren bir çözelti içinde 15-25 derece sıcaklıkta işlenir. Akım yoğunluğu, kare desimetre başına 1-1.5 amperdir. Prosedürün süresi 50-60 dakikadır. Akım yoğunluğu kare desimetre başına 2 Amperi aşarsa, işlemin süresi 30-40 dakikaya düşürülür.

Koruyucu katmanın uygulanması sırasında, önerilen akım yoğunluğu ilk 3-6 dakika boyunca korunur ve bu sırada voltaj 90-110 V'a çıkar. Bu göstergeye ulaşıldığında, akım yoğunluğu kare desimetre başına 0.2 Ampere düşer. Oksidasyon mevcut düzenleme olmadan devam eder. İşlem sırasında elektrolit karıştırılır. Kurşun veya çelik katotlar kullanılır.

içeriğe ↑

Gümüş yüzey koruması

Gümüş oksidasyonu, gümüş ürünlerin işlenmesi için bir yöntemdir, bu sırada yüzey kimyasal olarak gümüş sülfür ile muamele edilir. Tabaka kalınlığı yaklaşık 1 μm'dir. Prosedür, kükürt bileşiklerinin çözeltilerinde gerçekleştirilir. En yaygın çözüm sülfürik karaciğerdir.

İşleme sonucunda gümüş yaşlı bir görünüm kazanır. Rengi açık griden siyah veya kahverengiye kadardır. Bu durumda, uygulanan katmanın kalınlığı renk yoğunluğunu etkiler. Metalin parlatılması sırasında rengi ayarlayabilirsiniz - çıkıntılar aydınlanır ve oyuklar daha koyu kalır. Kontrast, ürünün rahatlamasını vurgulamanızı sağlar. Oksitlenmiş gümüş bazen karartılmış halde karıştırılır, ancak bu durumlarda yüzey işleme tekniği farklıdır.

Pirinç yüzey koruması

Pirinç ve bronz ürünlerin oksidasyonu, oksit filmlerin parametrelerinin ve yüzeylerin renginin büyük ölçüde bu alaşımların bileşenlerine bağlı olduğunu gösterir. Örneğin, bronz metaldeki eşit miktarda çinko ve kalay ile oksit filminin oluşturulması zordur, ancak kurşun eklendiğinde oksit filmin kalitesi keskin bir şekilde artar. Pirinç amonyum sülfür ile muamele edilirken, yüksek düzeyde çinko içeren alaşımların oksitlenmesi% 10'dan fazla çinko içermeyen pirinçten daha zordur.

Sülfürik karaciğere dayanan uzun süreli formülasyon şimdi değiştirildi: şimdi, kristaller çözüldükten sonra, amonyum sülfür eklendi. Çözelti miktarına bağlı olarak, oksit filmin farklı bir rengini alabilirsiniz: açık kahverengiden koyu kahverengiye veya hatta siyaha. Dahası, film mükemmel kalite ve düzgün renkler elde edilir.

Ayrıca, alaşımları işlemek için% 10'luk bir tiyokarbonat çözeltisi kullanılabilir. Bununla birlikte, çözelti sadece düşük çinko içeriğine sahip pirinç ve bronz için kullanılır.

Bronz yüzeyi korumanın ve çekici görünmesini sağlamanın bir başka yolu da sodyum tioantimonat kullanmaktır. Sonuç olarak, kırmızımsı bir renk tonu ile düzgün kaplanmış bir film elde edilir.

Oksidasyon, kimyasal-fiziksel süreçler ve kural olarak pahalı ekipman hakkında derinlemesine bilgi gerektiren bir süreçtir. Bununla birlikte, koruyucu bir film uygulamak için en basit teknoloji herkes tarafından kullanılabilir, bu makalede açıklanan basit talimatları takip etmek yeterlidir.

Görünüşe göre, yazarlar yazdıklarını yapmadılar: Su 100 derecede kaynar ve 1 litre içinde 50 gram sodyum hidroksit çözülür. su 140 dereceye ısıtmaz