Phosphatierung ist die Verarbeitung von Metall mit speziellen Mitteln auf der Basis von Phosphatsalzen, wodurch ein Schutzfilm auf der Oberfläche erscheint. Unter den Optionen zum Schutz von Metall vor Korrosion durch Phosphatierung ist der bekannteste Phosphatierungsprimer. Hydroabrasives Phosphatieren und chemische Behandlung von Metall werden ebenfalls verwendet. Zusätzlich zum Schutz des Metalls bietet der Film eine erhöhte Haftung des Metalls auf Farben und Lacken.

- Wasserstrahlphosphatierung

- Phosphatierende Primer

- Chemische Verarbeitung von Stahl

- Beschleunigte Salzbehandlung MAJEF

- Beschleunigte Zinksalze

- Kalter Prozess

- Phosphatieren zu Hause

Wasserstrahlphosphatierung

Die Wasserstrahlverarbeitung gilt als eine der besten Möglichkeiten, Metall zu schützen. Die Zusammensetzung für die Metallverarbeitung wird auf Basis von weichem Wasser hergestellt. Die Details werden 10-15 Minuten in eine 10% ige Lösung von Kaliumdichromat getaucht. Flüssigkeitstemperatur - von 70 bis 80 Grad Celsius.

Als nächstes wird der Film hydrophobiert, wobei das Produkt 7 Minuten lang in eine 10% ige Lösung von Organosiliciumflüssigkeit in Benzin gegeben wird. Danach werden Benzindämpfe an der frischen Luft verdampfen gelassen und das Metall wird eine Stunde lang bei 100 ° C getrocknet.

zum Inhalt ↑Phosphatierende Primer

Zum Schutz des Metalls kann ein Phosphatierungsprimer 9/10 verwendet werden, der aus Metallpigmenten sowie einem Lösungsmittel auf Phosphorsäurebasis besteht. Bei der Wechselwirkung mit einem Elektrolyten wird zinkhaltige Farbe durch Korrosionsprodukte verstärkt und bildet einen dichten Film.

Phosphatierungsprimer werden zur Verarbeitung von Produkten aus Eisen- und Nichteisenmetallen jeder Größe (von großen Strukturen bis zum Einfädeln eines einzelnen Teils) verwendet. Die grundierte Oberfläche führt zur Passivierung des Metalls sowie zur Verbesserung der Haftungseigenschaften des Materials.

zum Inhalt ↑Chemische Verarbeitung von Stahl

Chemisches Phosphatieren ist das Eintauchen eines Metalls in spezielle chemische Verbindungen, wodurch ein Schutzfilm auf seiner Oberfläche erscheint.

Geben Sie das Majef-Salz in das Bad, basierend auf dem Anteil von 35 Gramm pro Liter Wasser. Füllen Sie die Flüssigkeit, bringen Sie sie zum Kochen und halten Sie sie 20 Minuten lang in diesem Zustand. Nehmen Sie anschließend den Behälter aus dem Feuer, um den Säuregehalt zu bestimmen und (falls erforderlich) zu korrigieren.

Die Zusammensetzung wird im Überschuss hergestellt, da beim Erhitzen ein Teil davon verschwindet. Der Grad der Gesamtsäure wird durch Phenolphthalein-Titration bestimmt. Um 10 Milliliter einer Lösung zu titrieren, werden 30 Milliliter dezinormale Natriumhydroxidzusammensetzung benötigt. Freie Säure wird in Gegenwart eines Methylorangen-Indikators sichtbar.

Um eine 10-Milliliter-Probe zu titrieren, werden 4 Milliliter dezinormale Natriumhydroxidlösung benötigt. Die Menge an Alkali, die für die Titration verbraucht wird, ist in Punkten angegeben. Säureindikatoren: insgesamt - 28-30 Punkte, frei - 3-4 Punkte (dh das Verhältnis der verschiedenen Säuretypen untereinander kann zwischen 7 und 10 variieren).

Die Phosphatierung wird 1-2 Stunden bei einer Temperatur von 98 Grad Celsius durchgeführt.

Die Arbeit kann als beendet betrachtet werden, wenn die Wasserstoffblase stoppt. Anschließend wird das Metall 10-15 Minuten im Tank gealtert. Dies ist für die Kristallisation des Films notwendig.

Die MAJEF-Verbrauchsrate für die Phosphatierung eines Quadratmeters der Oberfläche kann zwischen 120 und 140 Gramm liegen. Der Säuregehalt wird durch Wasser oder durch Zugabe von Majef-Salz eingestellt. Die spezifische Salzmenge, die erforderlich ist, um einen Säuregehalt von 30 Punkten zu erreichen, kann nach folgender Formel berechnet werden:

A (kg) = (30-n) · V / 1000

Variable V bedeutet Volumen und n ist die Anzahl der Punkte in der Lösung. Wenn der Stahl einen großen Anteil an Legierungskomponenten (Kupfer, Chrom, Vanadium) aufweist, funktioniert er nicht, um einen Film von geeigneter Qualität zu erhalten. Das Vorhandensein von Komponenten aus Aluminium, Blei, Arsen sowie Chlorid- und Sulfidverunreinigungen in der Lösung verringert die Arbeitsqualität. Der Anteil an Chlorionen sollte 0,3% nicht überschreiten.

Wenn sich herausstellt, dass der Film von geringer Qualität ist, kann er mit einer 15% igen Salzsäurelösung oder einer erhitzten 20% igen Natriumhydroxidlösung entfernt werden. Es ist zu beachten, dass der Film bei wiederholter Phosphatierung eine größere Kristallstruktur mit geringeren Schutzeigenschaften aufweist.

zum Inhalt ↑Beschleunigte Salzbehandlung MAJEF

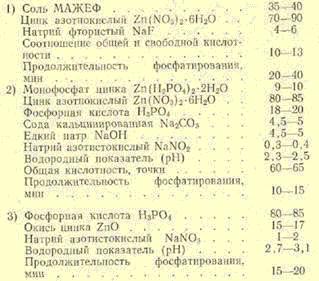

Die Phosphatierung von niedriglegierten und elektrotechnischen Stahlsorten erfolgt mit Gemischen, die folgende Bestandteile enthalten (Gramm pro Liter Wasser):

Option Nummer 1

- MAZEF-Medikament - 30-40;

- Zinknitrat Zn (NO3)26H2O ist 50-60.

Option Nummer 2

- MAZEF-Medikament - 45-50;

- Zinknitrat Zn (NO3)26H2O - 70-80:

- Natriumfluorid NaF.

Die Phosphatierung erfolgt in nur 10-15 Minuten unter der Bedingung einer Flüssigkeitstemperatur von 97-98 Grad Celsius für Lösung Nr. 1 und Lösung Nr. 2. Ohne Reinigung der Oberfläche kann das Verfahren durch Zugabe von Zinkoxalat zur Zusammensetzung durchgeführt werden. Diese Substanz entfernt Korrosionsspuren während der Filmbildung.

Der Inhalt der Lösung (Gramm pro Liter):

- Zinkmonophosphat - 35;

- Zinknitrat - 53;

- Phosphorsäure - 14;

- Zinkoxalat - 0,1.

Der zulässige Säuregehalt beträgt 70-80 Punkte, der freie Säuregehalt 12-15 Punkte, die Temperatur der Flüssigkeit 92-98 Grad Celsius und die Phosphatierungszeit 20-40 Minuten.

Zinkoxalat wird aus Natriumoxalat und Zinknitrat hergestellt. Beim Kombinieren der Lösungen am Boden des Tanks entsteht ein Niederschlag von Zinkoxalat, der mit einem Filter entfernt werden muss. Als nächstes wird der Niederschlag getrocknet und verwendet, um eine Phosphatierungslösung zu erzeugen.

zum Inhalt ↑Beschleunigte Zinksalze

Die Verarbeitung von Metall in einer Lösung von Zinksalzen ermöglicht einen besseren Oberflächenschutz im Vergleich zum Majef-Salz.

Die Bestandteile der Zusammensetzung (Gramm pro Liter):

- Zinkmonophosphat - 37;

- Zinknitrat - 54;

- Phosphorsäure - 16.

Während des Phosphatierens ist eine Anpassung der Zusammensetzung erforderlich. Dazu müssen Sie ein Konzentrat hinzufügen, das 500 g Zinknitrat, 480 g Zinkmonophosphat, 180 g Phosphorsäure und einen Liter Wasser enthält.

Ein schwarzer Film mit verbesserten Schutzeigenschaften wird erhalten, indem Teile nacheinander in zwei Zusammensetzungen getaucht werden. Eine davon enthält 1 Gramm Soda, 23 Gramm Eisenphosphat, 8 Gramm Zinkoxid und 32 Gramm Phosphorsäure (alle Mengen sind pro Liter Wasser angegeben). Die Gesamtsäure der Zusammensetzung beträgt 56 Punkte und ist frei - 9 bis 14 Punkte. Die Flüssigkeitstemperatur liegt zwischen 92 und 97 Grad Celsius.

Nach dem Eintauchen in die obige Lösung wird das Produkt 5 Minuten lang in eine 9% ige Kaliumchrom-Lösung bei einer Temperatur von 80 bis 95 Grad Celsius gegeben. Als nächstes wird das Teil erneut in einer Seifen-Soda-Lösung und dann in heißem Wasser gewaschen und zur erneuten Phosphatierung in einen Behälter gegeben. Dieses Mal enthält die Mischung 150 g Zinknitrat, 30 g Majef und 3 g Kohlensäure. Säureindex - von 80 Punkten, freie Säure - von 2 bis 4 Punkten. Die Temperatur der Zusammensetzung beträgt 50 bis 60 Grad Celsius, die Phosphatierungszeit 10 bis 20 Minuten.Als nächstes wird das Produkt 2 Minuten lang in eine Seifen-Soda-Lösung gegeben. Der Prozess endet mit dem Trocknen des Films und der Behandlung mit Mineralöl.

zum Inhalt ↑Kalter Prozess

Beim Kaltphosphatieren wird das Material bei einer Temperatur von 20 bis 40 Grad Celsius behandelt. Sie können eine von zwei Arten von Lösungen verwenden.

Zum Arbeiten benötigen Sie die folgenden Komponenten (basierend auf Gramm pro Liter):

Lösung Nr. 1. Wir laden die Menge an MAJEF-Salz, die dem Wasservolumen entspricht, in das Bad. Fügen Sie gekochtes und infundiertes Natriumfluorid und Zinknitrat zur Lösung hinzu. Um den Säuregehalt der Lösung zu erhöhen, geben Sie 1,5 g Majef-Salz, 2-3 g Zinknitrat und 2-3 mg Natriumfluorid an jeden Punkt.

Lösung Nr. 2. Zur Herstellung einer Lösung verwenden wir ein Konzentrat, das 80 g Zinkmonophosphat, 750 g Zinknitrat, 160 g Phosphorsäure, 40 g Soda und 1 Liter Wasser enthält.

Um 100 Liter Arbeitslösung herzustellen, geben Sie 85 Liter Wasser 12 Liter Natronlaugekonzentrat (300 Gramm pro Liter) hinzu und geben Sie dann Wasser auf 100 Liter hinzu. Wir schlafen auch 40 Gramm Natriumnitrat ein. Wenn der Säuregehalt geringer als nötig ist, wird etwas Ätznatron hinzugefügt.

zum Inhalt ↑Phosphatieren zu Hause

Der Phosphatierungsprozess kann unabhängig durchgeführt werden. Der einfachste Weg, dies zu tun, ist ein schneller Weg. Dazu müssen Sie eine Lösung auf der Basis von Majef-Salz und Zinknitrat herstellen. Nach dem Mischen der Komponenten und Erhitzen der Flüssigkeit bis zum Siedepunkt wird das Metallprodukt 15 Minuten lang in einen Behälter mit der Mischung gegeben.

Beachten Sie! Das Streichen einer phosphatierten Oberfläche ist erst nach dem endgültigen Trocknen möglich.

Obwohl die Phosphatierung außerhalb der Produktionsumgebung durchgeführt werden kann, sind für die Ausführung der Arbeiten noch bestimmte Kenntnisse und Qualifikationen erforderlich. Wenn kein Selbstvertrauen besteht, ist es daher besser, diesen Prozess Spezialisten anzuvertrauen, die einen solchen Service schnell und effizient bereitstellen.