Das Verfahren der Stahloxidation ist eine Aktion, die auf die Bildung eines Oxidfilms auf einer Metalloberfläche abzielt. Die Aufgabe der Oxidation besteht darin, Beschichtungen herzustellen, die eine dekorative und schützende Funktion haben. Zusätzlich werden dielektrische Beschichtungen auf Stahlstrukturen unter Verwendung von Oxidation gebildet.

- Merkmale der Oxidation

- Chemischer Weg

- Anodische Oxidation

- Merkmale von Plasma- und thermischen Prozessen

- Selbstoxidation

- Schutz von Titan und seinen Legierungen

- Silberner Oberflächenschutz

- Oberflächenschutz aus Messing

Merkmale der Oxidation

Es gibt verschiedene Möglichkeiten, um zu oxidieren:

- chemisch;

- Plasma

- thermisch;

- elektrochemisch.

Chemischer Weg

Chemische Oxidation bedeutet Oberflächenbehandlung mit speziellen Schmelzen, Nitrat, Chromatlösungen sowie anderen Oxidationsmitteln. Dadurch ist es möglich, die Korrosionsbeständigkeit des Metalls zu erhöhen. Solche Ereignisse werden unter Verwendung von sauren oder alkalischen Formulierungen durchgeführt.

Die alkalische Oxidation wird bei Temperaturen von 30-180 Grad durchgeführt. Der Hauptbestandteil der Zusammensetzungen ist Alkali, und es werden nur sehr wenige Oxidationsmittel zugesetzt. Nach dem Eingriff werden die Teile gewaschen und getrocknet. Manchmal wird nach der Oxidation geölt.

Die Säureoxidation wird mit mehreren Säuren (Phosphorsäure, Salzsäure, Salpetersäure) und kleinen Mengen Mangan durchgeführt. Das Temperaturregime des Prozesses beträgt 30-100 Grad.

Die chemische Oxidation dieser Sorten ermöglicht es, einen Film von guter Qualität zu erhalten. Es ist jedoch zu beachten, dass mit dem elektrochemischen Verfahren Produkte höherer Qualität erhalten werden können.

Kaltoxidation (Schwärzung) ist ebenfalls eine chemische Technik. Dies erfolgt durch Eintauchen des Teils in die Lösung unter weiterem Waschen, Trocknen und Ölen. Infolgedessen wird auf der Oberfläche in Gegenwart von Phosphaten und Ionen eine kristalline Struktur gebildet. Ein Merkmal der Technologie ist die relativ niedrige Betriebstemperatur (15-25 Grad Celsius).

Vorteile der Schwärzung gegenüber heißer Oxidation:

- Details ändern ihre Größe nur geringfügig;

- geringerer Energieverbrauch;

- hohes Sicherheitsniveau;

- keine Dämpfe;

- Produkte haben eine gleichmäßigere Farbe;

- Mit dieser Technik kann sogar Gusseisen oxidiert werden.

Anodische Oxidation

Die elektrochemische Oxidation (Anodentechnik) wird in einem flüssigen oder festen Elektrolytmedium durchgeführt. Dieser Ansatz ermöglicht es, Filme mit hoher Festigkeit der folgenden Typen zu erhalten:

- Beschichtungen mit einer dünnen Schicht (Dicke - 0,1-0,4 Mikrometer);

- Verschleißisolatoren tragen (Dicke - 2-3 Mikrometer);

- Schutzbeschichtungen (Dicke 0,3-15 Mikrometer);

- spezielle Emailschichten (Emailbeschichtungen).

Die Anodisierung der Oberfläche des oxidierbaren Teils erfolgt vor dem Hintergrund eines positiven Potentials. Eine solche Verarbeitung sollte durchgeführt werden, um Teile von Mikroschaltungen zu schützen und um eine dielektrische Schicht auf Halbleitern, Stahl und Metalllegierungen zu erzeugen.

Beachten Sie! Bei Bedarf kann das Eloxieren unabhängig durchgeführt werden, es ist jedoch eine strikte Einhaltung der Sicherheitsbestimmungen erforderlich, da bei der Arbeit aggressive Elemente verwendet werden.

Ein Sonderfall der elektrochemischen Oxidation ist die Microarc-Oxidation.Die Technik ermöglicht es, einzigartige dekorative Eigenschaften zu erzielen. Metall gewinnt zusätzliche Beständigkeit gegen Hitze und Beständigkeit gegen Korrosionsprozesse.

Das Microarc-Verfahren ist durch die Verwendung von gepulstem oder Wechselstrom in einem leicht alkalischen Elektrolytmedium gekennzeichnet. Somit ist es möglich, eine Beschichtungsdicke im Bereich von 200 bis 250 Mikrometern zu erhalten. Das fertige Produkt sieht nach der Verarbeitung keramisch ähnlich aus.

Die Microarc-Oxidation kann auch unabhängig durchgeführt werden, jedoch ist eine geeignete Ausrüstung erforderlich. Ein Merkmal des Prozesses ist seine Sicherheit für die menschliche Gesundheit. Es ist diese Tatsache, die die Technik bei Heimwerkern immer beliebter macht.

zum Inhalt ↑Merkmale von Plasma- und thermischen Prozessen

Thermische Oxidation bedeutet die Bildung eines Oxidfilms in einem Wasserdampf oder einer anderen säurehaltigen Atmosphäre. In diesem Prozess ist durch hohe Temperatur gekennzeichnet.

Es ist nicht möglich, einen solchen Vorgang unabhängig durchzuführen, da ein besonders teurer Ofen benötigt wird, in dem das Metall auf 350 Grad erhitzt wird. In diesem Fall handelt es sich jedoch um niedriglegierte Stähle. Bei mittellegierten und hochlegierten Stählen sollte die Temperatur noch höher sein - im Bereich von 700 Grad. Die Gesamtdauer der Oxidation durch thermische Verfahren beträgt etwa eine Stunde.

Es ist auch nicht möglich, den Plasmaprozess zu Hause zu reproduzieren. Eine solche Oxidation wird in einem sauerstoffhaltigen Niedertemperaturplasma durchgeführt. Das Plasmamedium selbst entsteht durch Mikrowellen- und HF-Entladungen. Manchmal wird Gleichstrom aktiviert. Ein Merkmal der Technologie ist die hohe Qualität der erhaltenen Produkte. Daher wird die Plasmaoxidation verwendet, um hochwertige Beschichtungen auf kritischen Produkten herzustellen, darunter:

- Siliziumoberflächen;

- Halbleiter;

- Fotokathoden.

Selbstoxidation

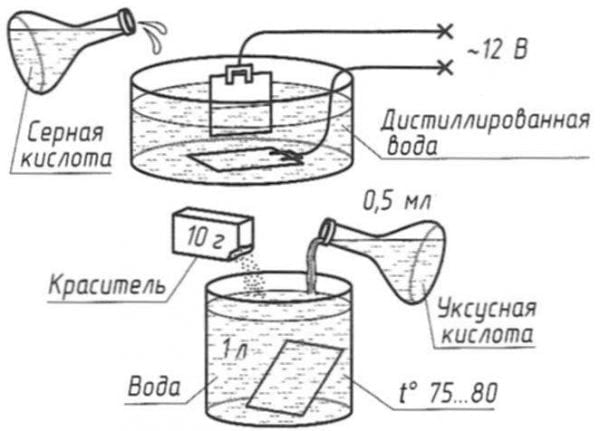

Die hier beschriebene Methode zur Herstellung einer Schutzbeschichtung auf Stahlprodukten steht jedem zur Verfügung. Zunächst wird das Teil gereinigt und poliert. Als nächstes müssen Oxide von der Oberfläche entfernt werden (enthaupten). Enthaupten Sie das Teil für eine Minute mit einer 5% igen Schwefelsäurelösung. Nach dem Eintauchen muss das Teil in warmem Wasser gewaschen und passiviert werden (5 Minuten Kochen in einer Lösung von einem Liter normalem Wasser mit 50 g darin verdünnter Waschseife). Somit ist die Oberfläche für das Oxidationsverfahren vorbereitet.

Die Reihenfolge der weiteren Aktionen:

- Wir nehmen einen Behälter mit Emailbeschichtung. Es sollte nicht zerkratzt werden, es sollte nicht abgebrochen werden.

- Gießen Sie einen Liter Wasser in den Behälter und geben Sie 50 Gramm Natronlauge hinzu.

- Wir setzen den Behälter in Brand und erhitzen die Lösung auf ca. 150 Grad.

Nach 1,5 Stunden kann das Teil entfernt werden - die Oxidation ist abgeschlossen.

zum Inhalt ↑Schutz von Titan und seinen Legierungen

Wie Sie wissen, zeichnet sich Titan durch eine geringe Verschleißfestigkeit aus. Die Oxidation von Titan und darauf basierenden Legierungen erhöht ihre Gleitfähigkeit und verbessert die Korrosionsbeständigkeit von Metall.

Durch das Aufbringen einer Schutzschicht entstehen auf dem Metall dicke Oxidfilme (im Bereich von 20–40 μm), die verbesserte Absorptionseigenschaften aufweisen.

Strukturen von Titanlegierungen werden bei einer Temperatur von 15 bis 25 Grad in einer Lösung behandelt, die 50 g Schwefelsäure umfasst. Die Stromdichte beträgt 1-1,5 Ampere pro Quadratdezimeter. Die Dauer des Verfahrens beträgt 50-60 Minuten. Wenn die Stromdichte 2 Ampere pro Quadratdezimeter überschreitet, wird die Dauer des Prozesses auf 30 bis 40 Minuten reduziert.

Während des Aufbringens der Schutzschicht wird die empfohlene Stromdichte für die ersten 3 bis 6 Minuten beibehalten, und die Spannung steigt zu diesem Zeitpunkt auf 90 bis 110 V. Bei Erreichen dieses Indikators sinkt die Stromdichte auf 0,2 Ampere pro Quadratdezimeter. Die Oxidation wird ohne Stromregelung fortgesetzt. Während des Prozesses wird der Elektrolyt gemischt. Es werden Blei oder Stahlkathoden verwendet.

zum Inhalt ↑

Silberner Oberflächenschutz

Die Silberoxidation ist ein Verfahren zur Verarbeitung von Silberprodukten, bei dem die Oberfläche chemisch mit Silbersulfid behandelt wird. Die Schichtdicke beträgt ca. 1 µm. Das Verfahren wird in Lösungen von Schwefelverbindungen durchgeführt. Die häufigste Lösung ist die Schwefelleber.

Durch die Verarbeitung erhält Silber ein gealtertes Aussehen. Seine Farbe ist von hellgrau bis schwarz oder braun. In diesem Fall beeinflusst die Dicke der aufgebrachten Schicht die Farbintensität. Sie können die Farbe während des Polierens des Metalls anpassen - die Ausbuchtungen werden hell und die Vertiefungen bleiben dunkler. Mit Kontrast können Sie die Erleichterung des Produkts betonen. Oxidiertes Silber wird manchmal mit geschwärztem Silber verwechselt, obwohl die Oberflächenbehandlungstechnik in diesen Fällen unterschiedlich ist.

Oberflächenschutz aus Messing

Die Oxidation von Messing- und Bronzeprodukten zeigt, dass die Parameter der Oxidfilme und die Farbe der Oberflächen stark von den Bestandteilen dieser Legierungen abhängen. Beispielsweise ist es bei gleichen Mengen Zink und Zinn im Bronzemetall schwierig, den Oxidfilm zu bilden, aber wenn Blei zugesetzt wird, steigt die Qualität des Oxidfilms stark an. Bei der Behandlung von Messing mit Ammoniumsulfid sind Legierungen mit einem hohen Zinkgehalt schwieriger zu oxidieren als Messing mit einem Zinkgehalt von nicht mehr als 10%.

Die seit langem verwendete Formulierung auf Basis der sogenannten Schwefelleber wird nun modifiziert: Nachdem die Kristalle aufgelöst sind, wird ihr Ammoniumsulfid zugesetzt. Abhängig von der Menge der Lösung können Sie eine andere Farbe des Oxidfilms erhalten: von hellbraun bis dunkelbraun oder sogar schwarz. Darüber hinaus wird der Film von ausgezeichneter Qualität und gleichmäßiger Farbe erhalten.

Zur Verarbeitung von Legierungen kann auch eine 10% ige Thiocarbonatlösung verwendet werden. Die Lösung wird jedoch nur für Messing und Bronze mit niedrigem Zinkgehalt verwendet.

Eine andere Möglichkeit, die Bronzeoberfläche zu schützen und attraktiv aussehen zu lassen, ist die Verwendung von Natriumthioantimonat. Als Ergebnis wird ein gleichmäßig beschichteter Film mit einer rötlichen Tönung erhalten.

Oxidation ist ein Prozess, der gründliche Kenntnisse chemisch-physikalischer Prozesse und in der Regel teurer Geräte erfordert. Die einfachste Technologie zum Aufbringen eines Schutzfilms steht jedoch jedem zur Verfügung. Es reicht aus, die in diesem Artikel beschriebenen einfachen Anweisungen zu befolgen.

Anscheinend haben die Autoren nicht das getan, worüber sie geschrieben haben. Wasser kocht bei 100 Grad und löst 50 Gramm Natriumhydroxid in 1 Liter. Wasser erhitzen Sie es nicht auf 140 Grad